Те, кто периодически следит за моим блогом, знают, что одной из любимых моих тем является производство. Есть, конечно, некоторые люди кому эта тема кажется скучной, но там, где кто-то видит только непонятное оборудование, мне нравится наблюдать за процессом рождения готовой продукции из сырья.

Особенно интересно, когда предприятия осваивают новые виды продукции, которые ранее в Казахстане не производились. В начале декабря съездил в село Покровку на границе с городом Алматы, где на заводе металлоконструкций "Промет" производятся казахстанские постаматы, которые устанавливает Казпочта. Постаматы - явление в Казахстане достаточно новое, даже в русском языке это слово ещё не устоялось, из-за чего особо рьяные любители поспорить всё ещё обсуждают, как правильно его писать: "постаматы" или "постоматы". До недавнего времени в Казахстане функционировали 17 постаматов Казпочты в Астане, Алматы и Караганде. В скором будущем главный почтовый оператор страны планирует внедрить ещё 107 постаматов в крупных городах страны.

О принципах работы постаматов Казпочты писали уже многие журналисты и блогеры, например, они очень хорошо описаны в посте Виктора Бурдина "Посылка в супермаркете". Поэтому подробно останавливаться на них не буду. Если коротко, то постамат имеет консоль с сенсорным экраном для управления процессом получения заказов. Для получения посылки клиент вводит код, который до этого получает по СМС. Устанавливаются постаматы в местах большого скопления людей - торговых центрах, вокзалах, гипермаркетах, офисных зданиях и т. д.

Приятно, что к новых требованиям времени оказались готовы и казахстанские производители и сейчас постаматы производят у нас в стране, как я уже писал выше в селе Покровка Илийского района Алматинской области.

Завод "Промет" специализируется на производстве металлоконструкций: цельносварные контейнеры (в основном их используют в нефтегазовом секторе), сборно-разборные контейнеры (в частности телекоммуникационные, которые, например, используют компании, предоставляющие услуги мобильной связи), блочно-модульные здания (под офисы, для вахтовых посёлков), мачтовые и башенные металлоконструкции (радиобашни, опоры АФУ, вышки связи, антенные опоры и др.), шкафы для электрооборудования и т. д. В этом году освоили и производство постаматов.

По процессу - сначала логично поступают листы металла. Часть - которая готова для использования пойдёт сразу на лазерный раскрой.

Другая часть металла обрабатывается ("обсекается" по размеру) сначала на "гильотине".

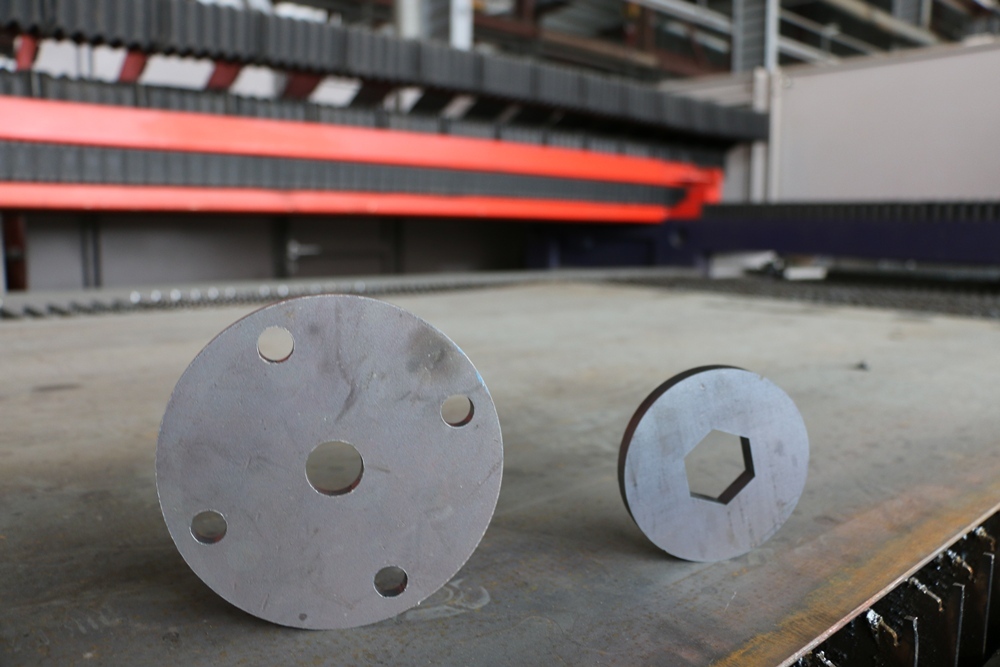

Установка лазерного раскроя металла, где производятся различные детали из листового металла.

Точность позиционирования лазерной головки составляет 0,08 мм, за счёт чего достигается высокая точность взаимного расположения элементов заготовки. Лазерный луч имеет диаметр 0,25 мм, что позволяет создать отверстие диаметром от 0,5 мм.

Выкройки и детали из листового металла толщиной до 2 мм производятся с использованием современных станков координатной пробивки. Пресс оснащён высокоскоростной гидравликой, обеспечивает и высокую скорость вырубки (свыше 1100 ударов), и возможность использования низких скоростей.

Выкройки из металла.

Следующим промежуточным этапом обработки являются гибочные работы. На этом заводе они производятся на гидравлических станках FinnPower.

Здесь возможно осуществлять гибку металла и заготовок длиной до 4 метров и толщиной от 0,5 до 8 мм.

Сварочный участок пропустим по простой причине - когда я был на заводе работа там не велась.

Последний этап обработки изделий - покрасочные работы. Работы также уже были завершены, но опять же, те, кто периодически следит за моим блогом, аналогичные линии уже видели на других производствах.

Покрасочная линия для деталей больших габаритов.

В итоге из листов металла получаем детали для постамата узнаваемых желто-синих цветов Казпочты.

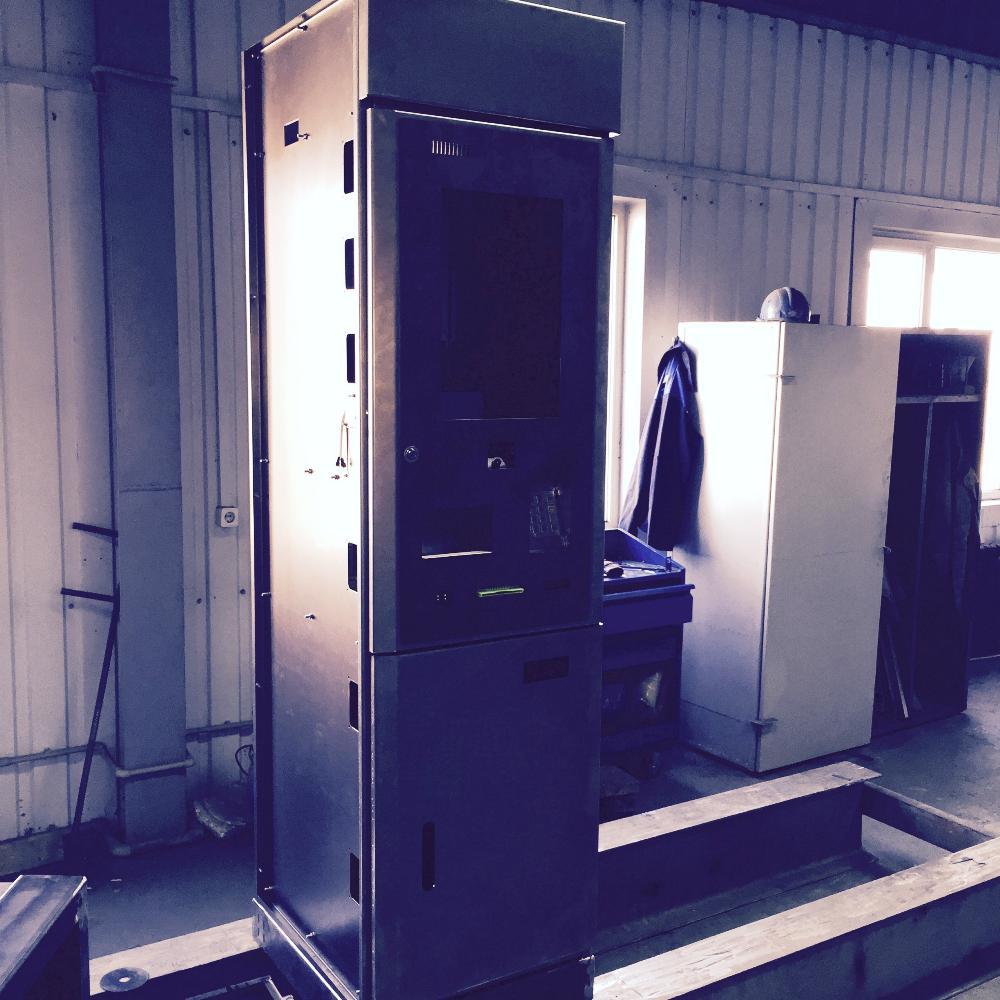

Собранный постамат.

Сборка контроллеров управления ячеек постамата.

Первый опытный образец, собранный на заводе.

Опытный постамат в деятельность не пошёл, но его элементы приспособили в офисе под ячейки.

Постаматы, готовые к отправке. Понятно, что пока писался пост, они уже доставлены в города и в скором будущем уже будут введены Казпочтой в эксплуатацию.

Генеральный директор предприятия Канат Сарсенбеков.

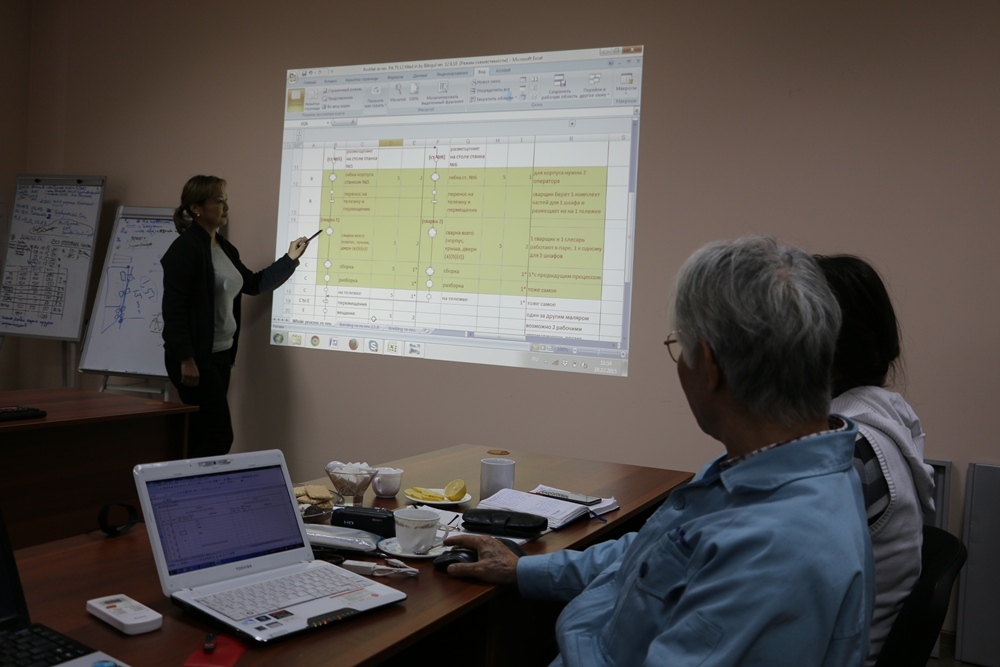

В настоящее время при поддержке фонда "Даму" привлечены эксперты, которые внедряют на производстве принципов "Кайдзен", в том числе эксперт Японского агентства международного сотрудничества (JICA), инженер-консультант, советник Японского центра производительности, эксперт Азиатской организации производительности Хадзимэ Судзуки, у которого уже почтиполувековой опыт в данной деятельности.

Каждый процесс расписывают посекундно и ищут способы его оптимизации, чтобы при увеличении скорости не терялось качество.

Японский специалист ведёт работу в сотрудничестве с казахстанскими специалистами из Нового экономического университета им. Т. Рыскулова.

Работы одновременно проводятся по разным видам продукции.

Параллельно идёт сборка мачтовых опор.

Готовая продукция.

П. С. Спасибо за внимание!

Подписывайтесь на меня также:

в Твиттере: @YakovFedorov

в Фейсбуке: Яков Фёдоров